Самые простые по конструкции и оттого самые распространенные тормозные суппорты – это суппорты с плавающей скобой. Их полный ребилд, крайне желательный на любом немолодом автомобиле, можно провести своими руками, сэкономив свой бюджет на посещении сервиса.

Передние тормозные механизмы обеспечивают 70-80% тормозной силы автомобиля, поэтому на них лежит почти вся ответственность за замедление. Если ваш автомобиль немолод или приобретен на вторичном рынке не так давно, а уровень качества обслуживания у прежних владельцев неизвестен, имеет смысл провести полную переборку суппортов, вернув им в полном объеме заводские характеристики и получив гарантированный и прогнозируемый ресурс.

Конструкции тормозных суппортов бывают разными, сложность их отличается, поэтому для начала поговорим о наиболее простых (и при этом самых распространенных) одноцилиндровых тормозных суппортах типа «плавающая скоба». С их полной переборкой способен справиться практически любой более-менее рукастый автовладелец, даже не имеющий большого опыта самостоятельного ремонта.

Чтобы быстрее перейти к делу, будем считать, что суппорты вы уже сняли с автомобиля и разобрали, выдавив предварительно цилиндры нажатием на педаль или сжатым воздухом из компрессора.

Внешняя очистка

Поверхность суппорта, изначально не окрашенного на заводе, достаточно грубая, ибо деталь литая. Максимум, чему она подвергается после литья, это галтовка. Защищен же от окисления и коррозии суппорт часто горячим цинкованием. Если ребилд суппортов проводится не на совсем уж старом автомобиле, и они не представляют собой бесформенные комки ржавчины, имеет смысл попытаться сохранить хотя бы часть заводской оцинковки путем мягкой очистки.

Способы существуют разные:

- Обезжиривание и удаление отложений из колодочной пыли и масляного отпотевания в кипятке со стиральным порошком,

- Очищение от ржавчины слабым раствором щавелевой кислоты и тому подобные.

После очистки детали смазываются моторным маслом и вытираются насухо. Этого вполне достаточно, но если уж очень хочется покрасить, то рассматривайте исключительно вариант порошковой окраски с непременным предварительным пескоструем. Все остальные варианты очистки и подготовки поверхности, а также любые типы аэрозольных баллончиков (включая даже те, на которых написано «краска для автомобильных суппортов») оставьте кому-нибудь другому.

Коррозия поршня

Первым делом проверяем состояние поршней. Поршни обычно стальные (хотя изредка встречаются и легкосплавные), и от коррозии страдают вполне предсказуемо.

Основной причиной коррозии поршня является проникновение под его внешний пыльник влаги извне вследствие возрастного износа резины, повреждения или усиленной мойки пистолетом высокого давления. Вода может проникать и изнутри из-за насыщения атмосферной влагой жидкости в бачке и гравитационного осаждения ее в самую нижнюю точку системы, которой является рабочий цилиндр.

Наиболее разумное решение проблемы – покупка новых поршней, благо во многих случаях они не являются дефицитными и стоят на так уж дорого. Шлифовка пострадавшего от коррозии поршня – дело неблагодарное. Блеск появится, но раковины и каверны от ржавчины никуда не денутся. А значит, риск утечек сохранится.

Если ситуация совсем безвыходная, можно отшлифовать поршни мелкой наждачкой, но делать такое допустимо лишь с пониманием, что это – временная мера до покупки нового поршня.

Можно ли проточить поршень на токарном станке. В принципе, можно, его механическому функционированию это не повредит, но смысла нет. Дело в том, что любой поршень, как правило, имеет гальваническое антикоррозионное покрытие, эффективно защищающее его от неизбежных молекул влаги под пыльником и в составе тормозной жидкости. В идеале покрытием служит хром, но чаще встречается все же никель, который заметно дешевле.

На проточенном поршне покрытие будет отсутствовать полностью, что приведет к быстрому появлению коррозии голой стали даже от незначительного количества влаги. Поэтому, если поршень требует замены, а под рукой у вас нет нового, то искать токаря и платить ему за расточку, понимая, что это все равно временное решение, бессмысленно. Лучше уж за то же время отыскать нужную деталь и не разбирать суппорт два раза.

Если нанести капли соленой воды на проточенный поршень и на новый, никелированный. На проточенном легкая ржавчина появится практически сразу, а на новом следов не останется.

Коррозия цилиндра

Цилиндры хотя и не хромируются и даже не никелируются внутри, все же обладают определенной устойчивостью к коррозии, которая не слабее, чем новый неповрежденный поршень под целым пыльником. Чугун боится ржавчины существенно меньше, чем сталь, а алюминиевые цилиндры и вовсе к ней равнодушны. Но если все же при разборке цилиндра вы видите внутри незначительную ржавчину, ее можно легко удалить наждачной бумагой небольшой зернистости. И с чугуна, и с алюминия она снимется легко, тем более что на алюминии ржавчина и вовсе будет являться следами от окисления поршня, а не результатом коррозии самого цилиндра.

Многие боятся лезть в цилиндр с наждачной бумагой, опасаясь «повредить зеркало», «сделать задиры» или «риски». Это заблуждение: «зеркала», как в цилиндре двигателя, в тормозном цилиндре суппорта нет. Он не нуждается в полировке и не боится наждачной бумаги. Герметичность в цилиндре обеспечивается исключительно в паре трения манжета-поршень, а поверхность цилиндра в этом процессе вообще не участвует. Поэтому чистить его можно и нужно без трепета и душевных терзаний: ресурс от этого не сократится.

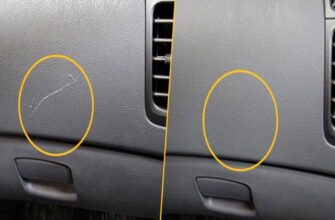

Деформированные направляющие

Загрязненные и ржавые направляющие пальцы – причина «закусывания» суппортов, неравномерного износа колодок, перегрева дисков. Их тщательная чистка с заменой пыльников при полной переборке суппортов – абсолютно необходимый минимум. Хуже, когда пальцы деформированы, изогнуты, что проявляется так же, как и загрязнение: половины суппорта с усилием входят друг в друга и с трудом расходятся. Это недопустимо, но порой случается, когда снятый и освобожденный от шланга цилиндр суппорта роняют на бетонный пол и потом грубо на глазок выпрямляют палец молотком. Часто одна из направляющих слегка изгибается, если при замене колодок пытаются монтировкой затолкать поршень в цилиндр.

В этом случае, безусловно, лучше всего купить новые направляющие пальцы и устранить проблему в корне. При запланированном ребилде обычно все нужное уже подготовлено, однако ситуации бывают разные.

Например, магазинов поблизости нет, а машину срочно нужно ставить на ход. В такой ситуации придется их выравнивать. Иногда при легкой деформации, невидимой невооруженным глазом, но ощущаемой как легкое заедание, достаточно покрутить пальцы вокруг их оси. То есть, слегка расслабить болты крепления пальцев и, поворачивая их поочередно на четверть оборота, попробовать поймать положение, в котором цилиндр заходит в суппорт легко, после чего затянуть болты. Если изгиб заметен даже на глаз, придется пытаться выправить его легкими ударами молотка.

Замена пыльников и манжет

В любом суппорте с плавающей скобой имеется как минимум четыре резиновых элемента. Это резиновая уплотняющая манжета (самая важная и ответственная деталь, отвечающая за герметичность пары поршень-цилиндр), защитный пыльник поршня и два защитных пыльника направляющих пальцев или две резиновые втулки направляющих пальцев (это зависит от конструкции суппорта, о чем расскажем чуть ниже).

Все они при ребилде обязательно меняются на новые, благо приобрести их на большинство моделей автомобилей несложно. Да и не самое большое разнообразие геометрических параметров тех же манжет, пыльников пальцев и в гораздо меньшей степени – пыльников поршней позволяет при необходимости заменить их идентичными от других марок и моделей авто.

Смазка пальцев

Смазка направляющих пальцев при сборке суппорта – популярная тема для гаражно-интернетных споров. Как правило, дискуссии разворачиваются вокруг двух вопросов: чем мазать и мазать или не мазать в принципе.

Начнем с вопроса «мазать или не мазать»

Не все, возможно, знают, что существует два варианта конструкции направляющих пальцев. Фактически это две патентованные конструкции двух разных компаний – Lucas и ATE. Причем производителями тормозных суппортов и их отдельных деталей могут быть как эти Lucas и ATE, так и любые сторонние компании, имеющие лицензию (а то и не имеющие). Но вне зависимости от реального производителя по типу конструкции суппорты идентифицируются как «тип Lucas» и «тип ATE». Распространены они примерно одинаково, хотя мне кажется, что Lucas встречается несколько чаще.

Суппорта Lucas

В суппортах Lucas направляющий палец входит в глухое отверстие в скобе, причем достаточно свободно. При работе металл скользит по металлу, легкие и несущественные защитные покрытия пальцев типа оксидирования стираются. По этой причине конструкция нуждается в смазке в обязательном порядке, и место входа пальца в скобу защищено от влаги и пыли гофрированным резиновым пыльником. Тут никаких дискуссий в духе «мазать или не мазать» быть не может в принципе: мазать непременно.

Характерная особенность направляющих типа Lucas – риск побрякивания скобы из-за изначально заложенного конструктивного люфта пальцев в своих «стаканах», который увеличивается с износом суппортов. Побрякивание чаще всего безобидное и доставляет лишь акустический дискомфорт. Пока, конечно, пальцы и их отверстия не раздолбались окончательно. Впрочем, на пальцахболее продвинутых моделей суппортов такой конструкции выполнены проточки, на которые надеты резиновые колечки. Эти колечки уменьшают вероятность появления постукивания и частично предотвращают скольжение металла по металлу.

Суппорта ATE

Принципиально конструкция ATE работает точно так же: оба элемента суппорта имеют взаимную подвижность, перемещаясь друг относительно друга на паре направляющих пальцев. Но вот пальцы и их ответные части тут иные. Смазки они не только не требуют, но даже боятся!

Направляющие пальцы в суппортах ATE входят в резиновые втулки, вставленные в скобу. И движется тут не металл по металлу и с зазором, как в «лукасах», а металл по резине и без зазора. Важнейшая особенность таких пальцев состоит в том, что зона их входа в резиновую втулку не снабжена гофрированным резиновым пыльником, а открыта всем ветрам. То есть и воде, и пыли. Пальцы защищает от климатических воздействий низкокоррозионная сталь и гальванические покрытия типа никеля. Но если на них нанести смазку (от чего, кстати, строго предостерегают все мануалы и инструкции к ремкомплектам), то она быстро накопит в себе абразивный песок, который съест покрытие, после чего пальцы корродируют и начнут подклинивать в своих резиновых втулках. Но зато такая конструкция не склонна побрякивать на каждой кочке.

Типы смазок для суппортов

Специфика консистентных смазок для направляющих пальцев суппортов заключается в их термостойкости. При интенсивном торможении суппорты нагреваются порой очень сильно, и неподходящие универсальные смазки могут просто вскипеть и закоксоваться, подклинив пальцы. Поэтому для этих задач выпускаются специальные смазки с широкими температурными диапазонами. То же самое касается и морозов, при которых смазки не должны густеть, как пластилин, и опять-таки подклинивать пальцы.

В продаже спецсмазок много, к тому же их часто фасуют в пакетики по 5-10 граммов, чего с запасом хватает на два суппорта. Наносится смазка на пальцы в очень небольшом количестве – достаточно тонкого слоя, нанесенного ватной палочкой или кисточкой. Густой слой противопоказан, и уж тем более нельзя набивать смазкой «стаканы» в скобе! Отверстия, предварительно тщательно очищенные от остатков старой смазки, можно обработать той же ватной палочкой, слегка обмакнув ее в смазку.

Во многих случаях нарушение правил не так уж страшно. Если, правда, понимать, что ты делаешь и на какой машине. Несмотря на упоминание в вазовских мануалах штатной смазки для пальцев УНИОЛ-1, в продаже ее практически никогда не было, и народ на простых и далеких от спортивного стиля езды «девятках» и «десятках» десятилетиями спокойно мазал пальцы (и продолжает мазать) и «графиткой», и литолом. Да, формально они являются абсолютно неподходящими, но для городских полуторалитровых машин компакт-класса со среднестатистической интенсивностью эксплуатации существенной разницы между фирменной спецсмазкой и «графиткой», нанесенной корректно, в ничтожных количествах, фактически не было. Смазка не вытекала, не перегревалась, не «закусывала» пальцы и при этом защищала от коррозии и обеспечивала приемлемый коэффициент трения.

Если же поставлена цель выполнить работу с использованием сугубо специализированных средств, важно знать, что для суппортов существует два типа смазок: для направляющих пальцев и противоскрипная смазка для тыльной стороны и кромок колодок. Чаще всего это разные составы, и их нельзя путать. В принципе, смазку для пальцев можно нанести и на тыльную сторону колодок (и инструкции некоторых составов это оговаривают), но наоборот – категорически нельзя.

Существуют еще и смазки для поршня суппорта. В полноценном понимании процесса смазка в зоне трения поршень-цилиндр абсолютно не нужна. Поршень работает в тормозной жидкости, и никакая смазка там, разумеется, не задерживается. Существуют так называемые «монтажные смазки», предназначенные лишь для облегчения сборки суппорта, когда нужно вставить поршень в цилиндр после замены манжеты или самого поршня. Но если под рукой таковых нет, то без них можно совершенно спокойно обойтись, либо смазав манжету и поршень той же тормозной жидкостью, либо использовав копеечный технический вазелин.

Заключение

Можно кратко затронуть вопрос уплотнений тормозных шлангов при установке отреставрированного суппорта на автомобиль. К цилиндру шланги прикручиваются либо напрямую, либо через банджо-болт, но и в том, и в другом случае используются уплотнительные медные или алюминиевые колечки. Их можно и поменять на новые, но это не всегда обязательно. Дело в том, что алюминиевые шайбы, как правило, одноразовые, а вот медные подвергаются отжигу для придания мягкости и успешно используются несколько раз. Вместо алюминиевых можно применять отожженные медные без каких-либо ограничений. Отжиг медных представляет собой нагревание их докрасна в пламени газовой горелки и последующее опускание в холодную воду. Вы не ошиблись, у стали такое охлаждение действительно вызывает повышение твердости, но у меди – наоборот.